Технологии

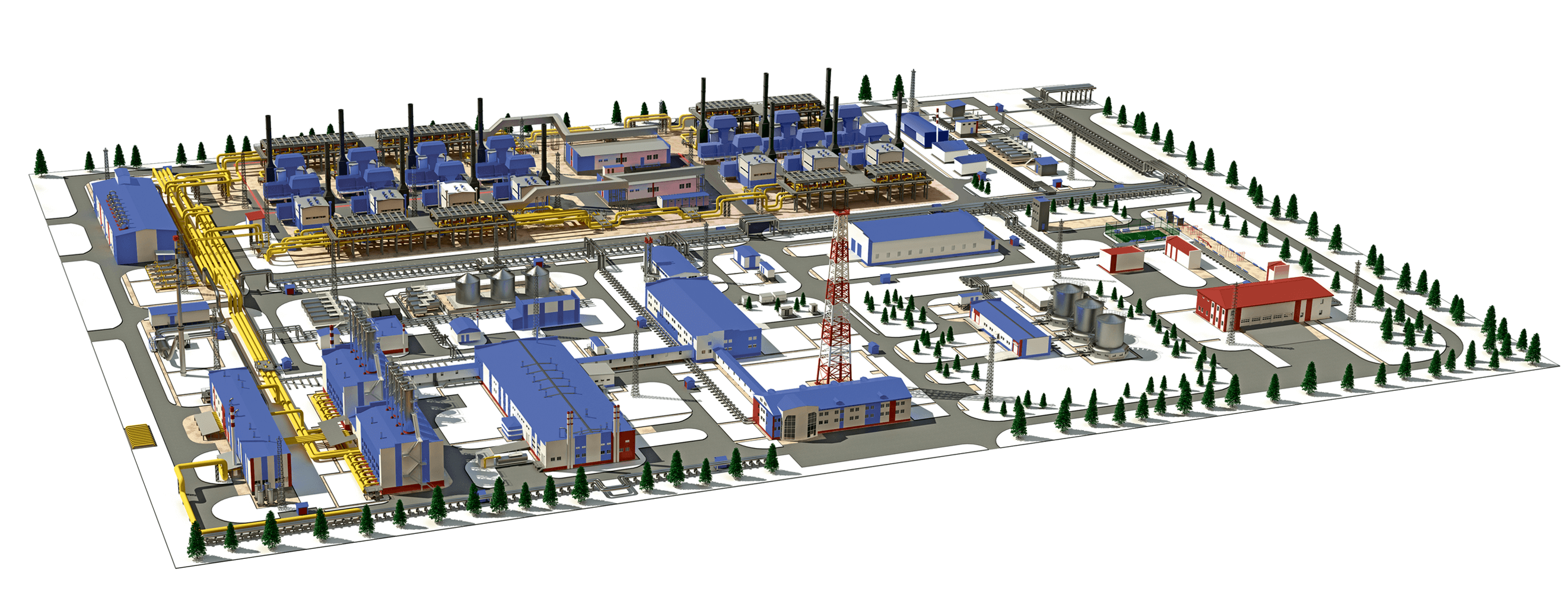

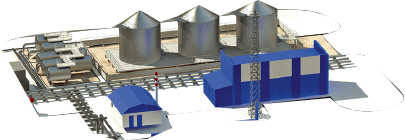

На сегодняшний день промысел Южно-Русского месторождения является одним из самых современно оснащенных с точки зрения технологических и инженерных решений.

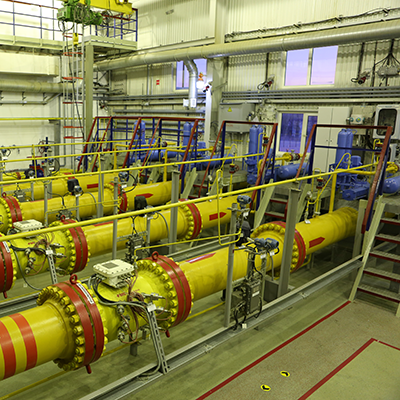

Установка комплексной подготовки газа ООО «Севернефтегазпром» представляет собой высокоавтоматизированный комплекс, являющийся одним из самых передовых в России, оснащенный новейшим оборудованием зарубежного и российского производства, сочетающий современные высокоточные технологии, автоматизацию и проектные решения.

Информационно-управляющая система Южно-Русского нефтегазоконденсатного месторождения, позволяет обеспечить максимально эффективное ведение технологических процессов Южно-Русского НГКМ, оперативный контроль хода основного и вспомогательного производства с единого щита управления, поддерживать оптимальные параметры эксплуатации оборудования, мгновенно оповещать оперативный персонал об отклонениях технологического режима, предотвращать развитие нештатных и аварийных ситуаций. Для решения задач оптимального и рационального управления технологическими процессами при минимальном расходе материально-технических ресурсов и наработке оборудования. Специально разработан и внедрен с положительным результатом комплекс математических задач, который формирует процессы управления, объединяющие значения необходимых параметров с датчиков, сигналы на исполнительные механизмы, каналы передачи данных различных локальных систем автоматизации, и обеспечивает их взаимодействие друг с другом под контролем эксплуатирующего персонала.

Например, автоматическое управление производительностью УКПГ реализовано в качестве контура регулирования, в котором исполнительными механизмами являются ГПА №№1..14, при этом ДКС реализует функцию стабилизации и поддержание требуемого значения расхода товарного газа. Цеховое регулирование осуществляется посредством формирования заданий на частоты вращения роторов нагнетателей ГПА. Вычисленные величины заданий, обеспечивающие управление дозаторами топлива газотурбинных приводов с обеспечением оптимального расхода топливно-энергетических ресурсов, подаются в САУ ГПА. Источником информации для канала обратной связи является значение расхода подготовленного и осушенного газа, измеренное на ГИС.

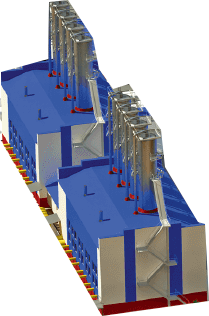

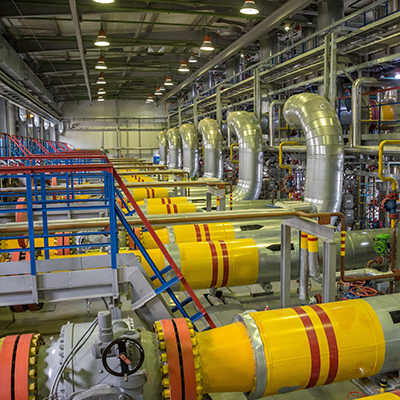

Восемь абсорберов осушки природного газа с модернизированными внутренними устройствами изготовлены согласно совместному техническому предложению компаний ООО «Газпром ВНИИГАЗ» и «Зульцер Хемтех». Применение специальных внутренних устройств позволило сократить унос триэтиленгликоля, повысить производительность аппаратов и качество осушки газа. Кроме того, для управления процессом осушки природного газа разработана и апробирована с положительным результатом математическая задача по обеспечению требуемой точки росы на выходе УКПГ, согласно СТО Газпром 089-2010. Решение задачи базируется на математических моделях осушки газа с выполнением периодического контроля и корректировки коэффициентов абсорбции с привлечением собственной аккредитованной химико-аналитической лаборатории. Комплекс задач по управлению процессом осушки природного газа позволяет поддерживать заданную температуру точки росы на выходе УКПГ автоматически в круглосуточном режиме при минимальном расходовании триэтиленгликоля (0,8 г/1000 м3), а также обеспечивать оперативный персонал УКПГ информацией о качестве и эффективности процесса подготовки газа как в каждом абсорбере, так и в целом по УКПГ.

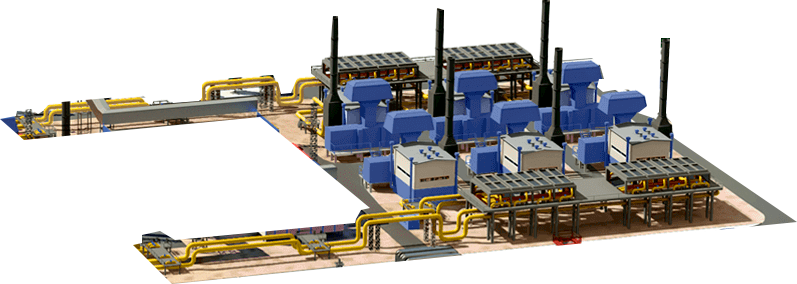

На дожимной компрессорной станции ЮРНГКМ применен высокотехнологический комплекс оборудования, состоящий из восьми газоперекачивающих агрегатов 16ДКС-09 «Урал» и шести газоперекачивающих агрегатов ГПА-1602 «Иртыш», оснащенных газотурбинными установками с авиационными двигателями производства АО «ОДК – Пермские моторы», нагнетателями природного газа производства ПАО «НПО «Искра» с системой магнитных подвесов фирмы «S2M» и сухих газовых уплотнений фирм «John Crane» и ООО «ТРЭМ Казань», позволивший установить рекордный горизонт и ставший целью достижения многих компаний нефтегазовой отрасли Российской Федерации. В свою очередь, для ООО «Севернефтегазпром» комплекс оборудования ДКС дал возможность реализовать новые инновационные решения и установить цель – быть всегда на шаг впереди. Система управления технологическими потерями газа после СГУ, способ технического диагностирования ГТУ, компоновка вала ЦБК дополнительным страховочным подшипником – это лишь небольшая часть достижений специалистов ООО «Севернефтегазпром», обеспечивающих повышение надёжности эксплуатации оборудования дожимной компрессорной станции, снижение экономических расходов Общества, а также сокращение негативного воздействие на окружающую среду.

Коммерческий узел измерений расхода и количества (объема) природного газа (далее – УИРГ) газоизмерительной станции представляет собой четыре измерительных трубопровода с внутренним диаметром 500 мм, состоящих из ультразвукового преобразователями расхода MPU-1200 (Ду 500), преобразователя давления измерительного 3051TG, термопреобразователя платинового 0065 в комплекте с преобразователем измерительные 3144Р. Коммерческий учет газа производится с помощью контроллеров измерительных FloBoss S600+. Дополнительно для учёта газа, используемого на собственные нужды в периоды планового остановочного ремонта, применяются два измерительных трубопровода с внутренним диаметром 500 мм. Относительная расширенная неопределенность измерений (при коэф. охвата 2) объемного расхода и объема природного газа, приведенных к стандартным условиям не превышает 0,8% (для ИТ №1-4) и 1,4% (для ИТ №5-6).

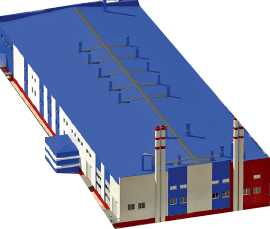

Электростанция собственных нужд оснащена восьмью автономными газотурбинными установками «ОПРА», которые обеспечивают выработку требуемой на нужды газового промысла мощности,а также отличаются надежностью в эксплуатации, имеют высокие теплотехнические, технико-экономические и экологические показатели.

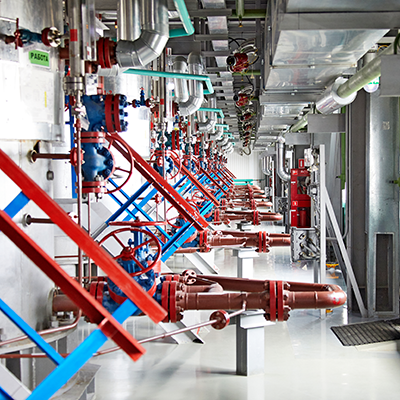

Для обеспечения нужд газового промысла питьевой водой применен комплексный метод очистки воды сложного компонентного состава с использованием установки вакуумной дегазации «СВДВ 500» и последующей подготовки на станции «Импульс 10/20». Внедренные технологии позволяют достичь требуемого качества воды в соответствии с федеральными нормами и правилами.

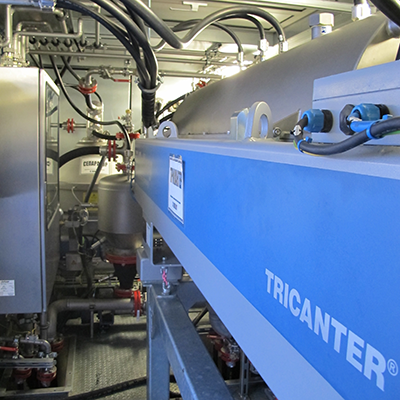

Очистка производственно-дождевых сточных вод с содержанием водометанольной смеси организована на установке Флоттвег, включающий в себя: трикантер (центрифугу) и тарельчатый сепаратор. Установка оборудована системой инертизации (азот), обеспечивающей безопасный процесс очистки стоков с содержанием метанола.

В Обществе используются современные цифровые системы связи и передачи данных: радиорелейные станции HARRIS, NEC iPasolink; автоматические телефонные станции AVAYA, Panasonic; технологическая диспетчерская связь Industronic. Впервые среди компаний Группы Газпром в 2007 г. введена в эксплуатацию система цифровой транкинговой радиосвязи стандарта TETRA. Развитая зона покрытия радиосвязи TETRA на ЮРНГКМ и современные возможности абонентских радиостанций позволили реализовать систему GPS-мониторинга контролируемых объектов – работающих дежурных смен, выездных бригад и автотранспорта. На центральном рабочем месте системы ГЩУ на интерактивной карте отслеживаются местонахождение объектов, траектория движения, а также различные тревожные события, в том числе падение работника.

В 2021 г. собственными силами реализована и постоянно совершенствуется комплексная многоуровневая интерактивно-автоматизированная система мониторинга оборудования связи как на территории ЮРНГКМ, так и на территориально-удаленных объектах, позволяющая контролировать режимы работы разнотипного оборудования и систем связи в целом.

На всех этапах производственного процесса используются современные системы управления с программно-техническими комплексами последнего поколения.

Для просмотра подробностей войдите на сайт с помощью ПК

Севернефтегазпром

Севернефтегазпром